石墨模具熱處理中產生缺陷原因及預防措施(一)

一、石墨模具淬火後組織粗大,將嚴(yan) 重影響石墨模具的力學性能,使用時將會(hui) 使石墨模具產(chan) 生斷裂,嚴(yan) 重影響石墨模具的使用壽命。

產(chan) 生的原因有以下5點

(1)石墨模具鋼材混淆,實際鋼材淬火溫度遠低於(yu) 要求石墨模具材料的淬火溫度(如把GCr15鋼當成3Cr2W8V鋼)。

(2)石墨模具鋼淬火前未進行正確的球化處理工藝,球化組織不良。

(3)石墨模具淬火加熱溫度過高或保溫時間過長。

(4)石墨模具在爐中放置位置不當,在靠近電極或加熱元件區易產(chan) 生過熱。

(5)對截麵變化較大的石墨模具,淬火加熱工藝參數選擇不當,在薄截麵和尖角處產(chan) 生過熱。

預防措施5點要素

(1)鋼材入庫前應嚴(yan) 格進行檢驗,嚴(yan) 防鋼材混淆亂(luan) 放。

(2)VC燒結石墨模具淬火前應進行正確的鍛造和球化退火,以確保良好的球化組織。

(3)正確製定石墨模具淬火加熱工藝規範,嚴(yan) 格控製淬火加熱溫度和保溫時間。

(4)定期檢測和校正測溫儀(yi) 表,保證儀(yi) 表正常工作。

(5)石墨模具在爐中加熱時應與(yu) 電極或加熱元件保持適當的距離。

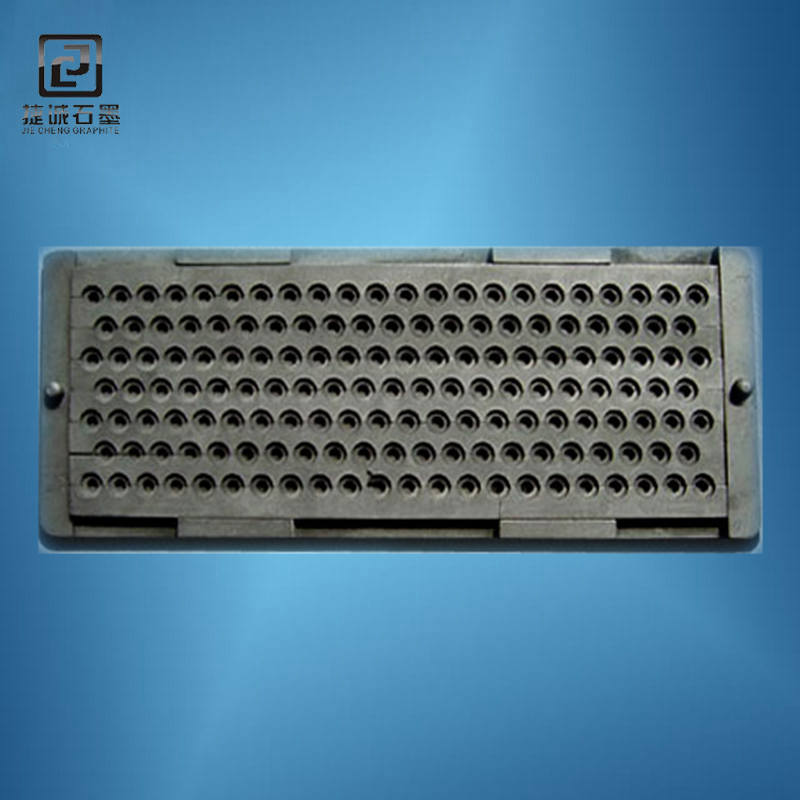

燒結石墨模具

二、石墨模具熱處理前組織不佳石墨模具最終球化組織粗大不均、球化不完善,組織有網狀、帶狀和鏈狀碳化物,這將使石墨模具在淬火後易產(chan) 生裂紋,造成石墨模具報廢。

產(chan) 生原因以下3點

(1)石墨模具鋼材料原始組織存在嚴(yan) 重碳化物偏析。

(2)鍛造工藝不佳,如鍛造加熱溫度過高、變形量小、停鍛溫度高、鍛後冷卻速度緩慢等,使鍛造組織粗大並有網狀、帶狀及鏈狀碳化物存在,使球化退火時難以消除。

(3)球化退火工藝不佳,如退火溫度過高或過低,等溫退火時間短等,可造成球化退火組織不均或球化不良。

預防措施5點要素

(1)一般應根據石墨模具的工作條件、生產(chan) 批量及材料本身的強韌化性能,盡量選擇品質好的石墨模具鋼材料。

(2)改進鍛造工藝或采用正火預備熱處理,來消除原材料中網狀和鏈狀碳化物及碳化物的不均勻性。

(3)對無法進行鍛造的碳化物偏析嚴(yan) 重的高碳石墨模具鋼可進行固溶細化熱處理。

(4)對鍛造後的模坯製定正確的球化退火工藝規範,可采用調質熱處理和快速勻細球化退火工。

(5)合理裝爐,保證爐內(nei) 模坯溫度的均勻性。

相關(guan) 閱讀:石墨模具熱處理中產(chan) 生缺陷原因及預防措施(二)